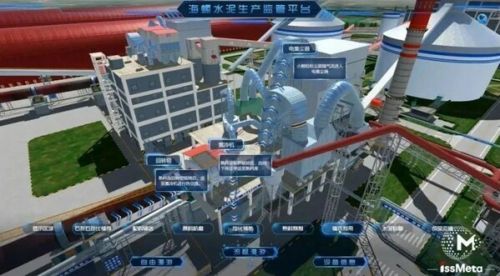

北京2023年1月16日 -- 海螺水泥提出了"一横一纵"两个需求。横向要复制每个一项工艺流程,要"看见"从原料入厂,到产品出厂的每个环节;纵向需求是集团希望实时"全域数字化可视、可控、可预测"的目的,全球各分公司的生产指标、效率指标、安全指标,以便进行生产调度、工艺优化。

依托软通动力iSSMeta底座,海螺水泥打造了全域数字化生产监管平台,一只脚已经跨入工业"元宇宙"。

工艺流程数字孪生

海螺集团是全球最大的水泥建材企业之一,位列《财富》世界500强第353位,中国企业500强第104位,中国制造业500强第41位。在全球范围内拥有500余家子公司,员工总数超过6万人。

如此一家世界500强企业,虽然在核心生产环节早已完成信息化,但海螺水泥还是希望以"数字孪生"为切入点,完成数字化转型,实现从原料准备、物料周转、生产制造,到产品销售、物流运输的全流程可视化。

软通动力就是海螺水泥此时的合作伙伴。

"数字孪生"源于数据可视化,但走出这一步并不容易。如软通动力这样的服务商,不仅要懂数据、懂孪生,还要懂工业设备、应用场景、工艺流程。尤其在水泥制造领域,更存在很多奇奇怪怪的冷知识——例如煤粉需加热后投入回转窑,才能更容易充分释放热量;再例如"烈火焚烧若等闲、粉骨碎身浑不怕"是指"两磨一烧"的核心生产环节。

这些奇奇怪怪的冷知识,其实就是各类工艺流程,而软通动力就是要透过数字世界实时"直播"物理世界。

基于软通动力iSSMeta产品,海螺水泥已建设落地多级应用的生产监管平台,其可以实时查看矿山、堆场、原料磨、煤磨、窑、余热发电、SCR、SNCR、湿法脱硫、生物质燃料、协同处置、水泥磨等工艺流程图、设备状态,以及工艺参数等数据。

上述工艺流程几乎涵盖了从原料入厂,到产品出厂的每个环节。而且"看见"的目的是为了优化工艺流程。例如看见回转窑的温度,并不断调整温度参数,既可减低能源消耗,也可延长窑皮和筒体安全寿命。

再例如,水泥生产涉及石灰石、石膏、粘土、铁矿粉等十余种原料。通过对历史数据的分析对比,可不断调整原料配比,以及研磨颗粒度,由此不断优化工艺流程,提升产品质量。而且通过建设多级应用的生产监管平台,集团可提取上述温度监测数据、环境监测数据,并针对数据进行分析,快速形成最佳实践,迅速在海螺水泥全球各分厂普及复制。

"看见"实时指标

海螺水泥的另一需求是"看见"生产指标、效率指标、双碳指标、安全指标。其实,所谓"指标"并不是只有在年底才考核的目标,海螺水泥希望希望将各工序产品产量分解到每一天,甚至每一小时,以直观统计分析生产、经营现状,改善指标偏差。

而且集团总部实时掌握分公司生产数据,更可通过数据进行各个分厂之间的生产调度。例如,借助长江航运便利,部分厂区只生产熟料,部分厂区则承接熟料,制造成品水泥,即"两磨"与"一烧"在不同厂区协同生产。

同时,效率指标也是重中之重。相关研究显示:我国每生产一吨水泥消耗标准煤约200kg,耗电约88度。这显然还有提高空间。通过建设多级应用的生产监管平台,海螺水泥已经可以将煤电单耗及总耗、吨熟料发电量、氨水消耗等数据,直观地进行数字孪生。而且正如工艺流程兼顾"一横一纵"需求的数字孪生,通过各分厂能耗数据对比,即可总结形成最佳实践,并迅速在全集团内推广。

不仅如此。

效率指标中,企业尤其关注绿色双碳。水泥行业是碳排放大户,回转窑窑尾烟尘更是含有粉尘、二氧化硫、氮氧化物等有害气体。但现代化的水泥工厂,早已一改"晴天一身土,阴天两腿泥"的形象,尤其在"双碳战略"执行以来,"超低排放"概念已植入水泥行业。

即使如此,双碳的效果价值,仍需要量化评估。软通动力的价值,不仅是将SNCR(非选择性催化还原)、SCR(选择性催化还原技术)、湿法脱硫等工艺流程进行数字孪生,还对不同环节的数据进行监控,以追本溯源。例如二氧化硫浓度超标,即可迅速定位各环节数据,进行精细化、层次化的管理。

安全无死角

除此之外,"安全"也是与"生产"并列的头等大事。水泥企业工艺点多、线长、面广,存在粉尘爆炸、机械伤害、车辆伤害、高空坠落,以及高温、高压、触电等诸多风险点、隐患点。尤其在设备年度检修期间,厂区内工作人员达千人,这其中既有企业员工,也有合同外协人员、材料供应商员工等,现场管理极为纷繁复杂。

软通动力则通过建立生产运营管理中心,实现了海螺集团与分公司对生产指标信息的共享,满足集中过程监管与重大异常事件的管控和追溯。通过接入的摄像头视频流,对现场无组织排放、生产区域、高危作业安全管控、中控室人员状态、窑筒扫等进行实时视频监控和智能视频分析。

一只脚踏入工业"元宇宙"

由此可见,"数字孪生"既是在数字世界加速信息的传递效率,将枯燥的数据,具象地、高效地交付给客户,也是在物理世界加速工艺流程的迭代速度、应用系统的升级速度,并以此提升生产效率,提高企业在产品、安全、绿色等方面的综合能力。而上述价值的落地实现,就是基于软通动力iSSMeta产品。

iSSMeta可提供云端三维场景构建、全要素数据融合、场景效果设计、场景服务发布全流程工具,具备大中小屏投放的跨终端渲染能力,应用场景覆盖三维场景构建、场景服务发布、应用二次开发等全流程工作。

但这并不是全部。

区别于多数"数字孪生"企业,软通动力的优势更在于,具有从底层物联网平台,到大数据平台,再到数字孪生平台的全栈能力。或者说,海螺水泥的一只脚,已经踏入工业"元宇宙"。软通动力的一只脚,也已踏入工业"元宇宙"。

因为从数字孪生全生命周期工艺流程,数字孪生"人(人员)、机(设备)、料(物料)、法(工艺)、环(环境)"所有业务要素,软通动力已经将有数据与应用场景融入,让数据具有了行业业务属性。

而在未来,数字世界与物理世界还将加速融合,这也正如软通动力所期待的那样:在工业"元宇宙"中,可远程控制回转窑、水泥磨,甚至是每一个阀门,可让操作人员远离高温、粉尘,远离机械伤害、起重伤害、车辆伤害,他们吹着空调、登到业务系统即可"留得清白在人间"。